Dlaczego My?

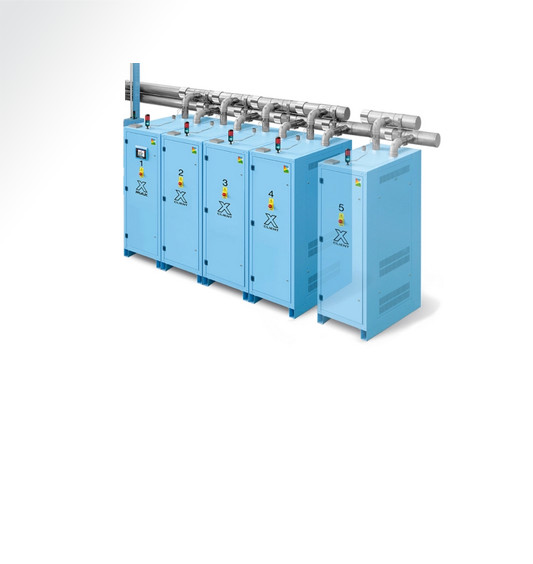

Firma Master Colors Sp.z o.o. to dystrybutor urządzeń peryferyjnych, wykorzystywanych w branży przetwórstwa tworzyw sztucznych, gumy

i szeroko pojętym recyklingu.

Działamy w obrębie polskiego rynku, wprowadzając profesjonalny sprzęt

i nowoczesną technologię od zagranicznych producentów.

Dzięki ponad dziesięcioletniemu doświadczeniu w branży, które rozpoczęło się współpracą z niemiecką

firmą DEIFEL GmbH & Co. KG, zajmującą się produkcją koncentratów i dodatków barwiących, możemy zapewnić naszym klientom najlepsze

rozwiązania techniczne dostępne na światowych rynkach, fachowe wsparcie techniczno-handlowe

oraz obsługę na najwyższym poziomie.