Nowoczesne urządzenia peryferyjne dla przemysłu tworzyw sztucznych

Firma Master Colors Sp.z o.o. to dystrybutor urządzeń peryferyjnych, wykorzystywanych w branży przetwórstwa tworzyw sztucznych, gumy i szeroko pojętym recyklingu.

Sprawdzone technologie

Stawiamy na urządzenia od renomowanych producentów z Niemiec, Holandii i Włoch

Profesjonalna Pomoc

Pomagamy dobrać rozwiązania dopasowane do Twojej linii produkcyjnej.

Niezawodny serwis

Szybki kontakt, oryginalne części, doświadczeni technicy – wszystko, by Twoja linia działała bez przestojów.

Nasza Oferta

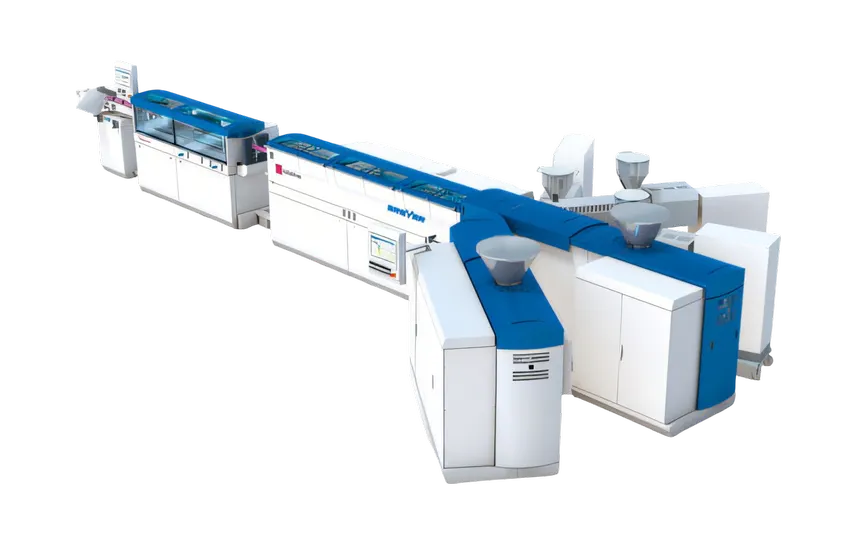

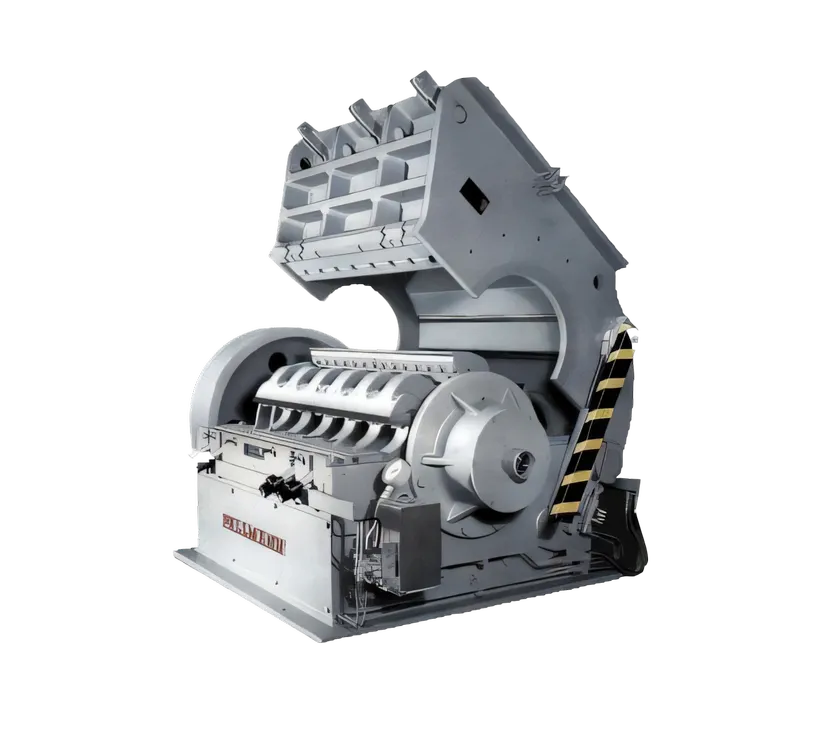

Systemy recyklingowe

Linie do ekstruzji i recyklingu poliestrów.

Aglomeratory.

Pulweryzatory.

Technologia pomiarowa

Wiskozymetry do tworzyw.

Urządzenia do kontroli jakości i monitoringu procesów przetwórczych.

Elementy linii produkcyjnych

Zmieniacze sit do wytłaczarek.

Akcesoria i komponenty wspierające procesy produkcyjne.

Urządzenia peryferyjne do przetwórstwa tworzyw sztucznych

- Centralne systemy podawania, dozowania i suszenia granulatu

- Termoregulatory wodne i olejowe

- Transport granulatu

- Systemy do przezbrajania i inspekcji form

- Pigmenty i masterbatche

Dlaczego My?

Firma Master Colors Sp.z o.o. to dystrybutor urządzeń peryferyjnych, wykorzystywanych w branży przetwórstwa tworzyw sztucznych, gumy

i szeroko pojętym recyklingu.

Działamy w obrębie polskiego rynku, wprowadzając profesjonalny sprzęt

i nowoczesną technologię od zagranicznych producentów.

Dzięki ponad dziesięcioletniemu doświadczeniu w branży, które rozpoczęło się współpracą z niemiecką

firmą DEIFEL GmbH & Co. KG, zajmującą się produkcją koncentratów i dodatków barwiących, możemy zapewnić naszym klientom najlepsze

rozwiązania techniczne dostępne na światowych rynkach, fachowe wsparcie techniczno-handlowe

oraz obsługę na najwyższym poziomie.

Kontakt

Masz pytania dotyczące naszej oferty lub chcesz uzyskać indywidualną wycenę?

Zapraszamy do kontaktu z naszym zespołem techniczno-handlowym.

Udzielimy fachowych porad, pomożemy dobrać odpowiednie rozwiązania oraz przygotujemy ofertę dopasowaną do potrzeb Twojej produkcji.

Master Colors Sp. z o.o.

ul. Wędkarzy 5, 51-050 Wrocław

NIP: 8982184507

REGON: 021423282

Strona w Przebudowie

Nasza witryna internetowa jest obecnie w trakcie przebudowy.

Pracujemy nad nową odsłoną, która pozwoli Państwu jeszcze łatwiej zapoznać się z naszą ofertą oraz technologiami, które dostarczamy.

Niektóre funkcjonalności mogą być tymczasowo niedostępne, jednak już wkrótce udostępnimy w pełni zaktualizowaną wersję strony – nowoczesną, intuicyjną i bogatszą w treść.

Dziękujemy za cierpliwość i zapraszamy do ponownych odwiedzin w najbliższym czasie.